Cjevovodi od ugljičnog čelika jedan su od najčešće korištenih materijala u naftnoj i petrokemijskoj industriji zbog njihove snage, izdržljivosti i isplativosti. Oni igraju ključnu ulogu u transportu sirove nafte, prirodnog plina, tako i raznih kemijskih proizvoda, kako u procesima rafiniranja uzvodno i nizvodno. Odabir prave vrste cjevovoda od ugljičnog čelika ključan je za osiguranje operativne sigurnosti, učinkovitosti i ekonomske održivosti. Ovaj vodič pruža pregled zahtjeva, prednosti i kriterija za odabir za sustave cjevovoda od ugljičnog čelika koji se koriste u naftnom i petrokemijskom sektoru.

Primjena cjevovoda od ugljičnog čelika

Prijenos nafte i plina

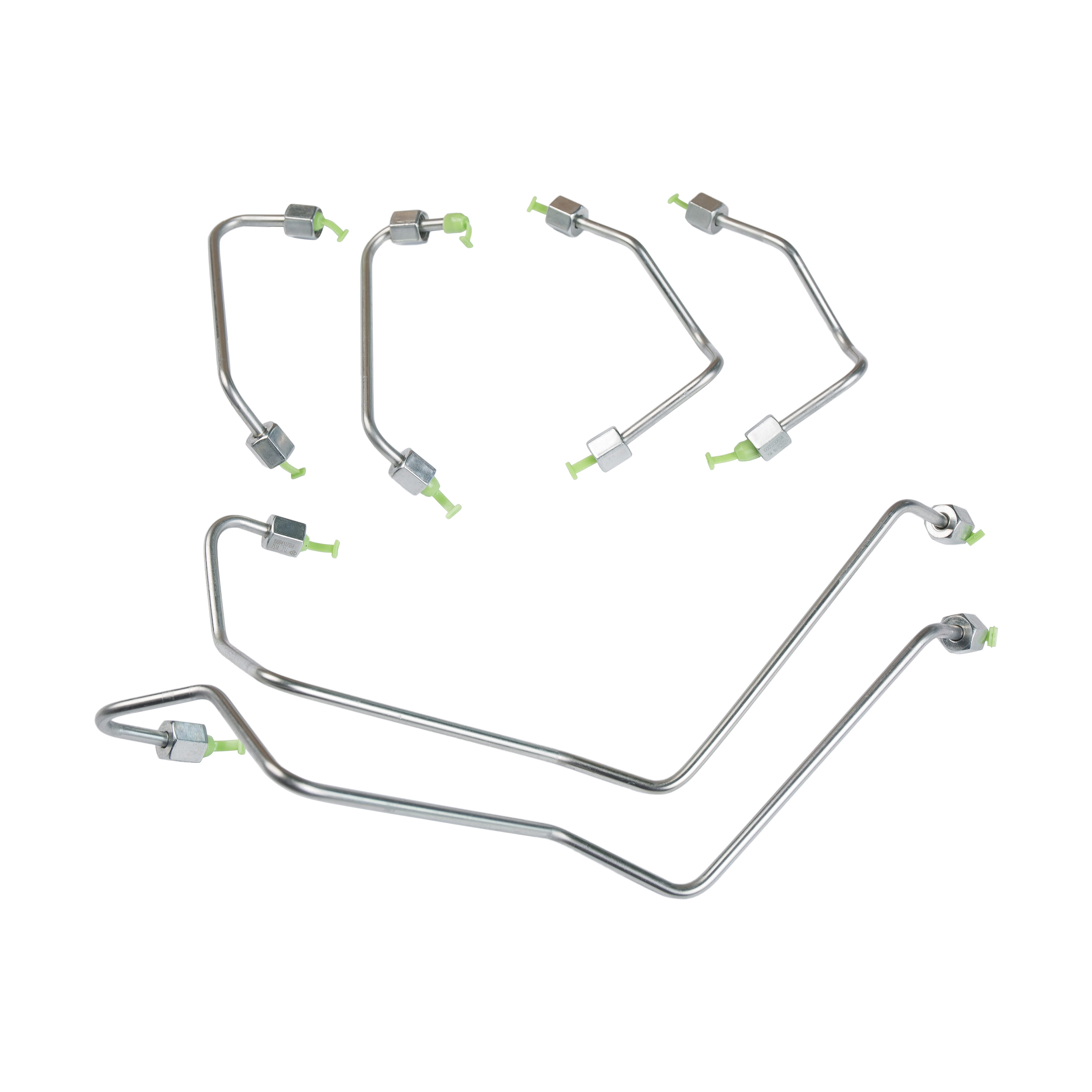

Jedna od primarnih primjena cjevovoda od ugljičnog čelika u naftnoj industriji je prijenos duge udaljenosti sirove nafte i prirodnog plina. Zbog visokog tlaka i temperaturnih uvjeta koji se često nalaze u takvim okruženjima, mehanička svojstva ugljičnog čelika - posebno njegovu čvrstoću i otpornost na pritisak - čine ga odgovarajućim materijalom. Cijevi od ugljičnih čelika velikog promjera obično se koriste za smanjenje gubitaka trenja i održavanje propusnosti na velikim udaljenostima.

Biljke za rafiniranje i obradu

Unutar rafinerija i petrokemijske prerađivačke jedinice, cjevovodi od ugljičnog čelika koriste se za rukovanje nizom tekućina, uključujući ugljikovodike sirovine, vodu, paru i procesne kemikalije. U tim su postavkama cjevovodi izloženi fluktuirajućim pritiscima, temperaturama i različitim korozivnim medijima. Ugljični čelici s niskim legurom često se preferiraju zbog poboljšane otpornosti na ove uvjete.

Sustavi za pohranu i distribuciju

Cijenski cjevovodi od ugljičnog čelika također se koriste u terminalima za skladištenje, poljoprivrednim gospodarstvima i distribucijskim mrežama. Ovi sustavi zahtijevaju pouzdane cjevovode velikog kapaciteta za kretanje rafiniranih proizvoda poput benzina, dizela, mlaznog goriva i kemijskih derivata. Njihova kompatibilnost s zavarivanjem i jednostavnim održavanjem čine cjevovodi od ugljičnog čelika preferiranim izborom.

Prijave na moru

Na obalnim platformama za bušenje i proizvodnju, cjevovodi od ugljičnog čelika koriste se za transport ekstrahiranih ugljikovodika iz podmornice u postrojenja za površinsku preradu. Posebne ocjene ugljičnog čelika s dodanom otpornošću na koroziju odabrane su za izdržavanje morskog okruženja, gdje izloženost slanoj vodi i vlažnosti može dovesti do brzog razgradnje.

Vrste korištenih ugljičnih čelika

Čelik s niskim udjelom

Čelik s niskim ugljikom, koji obično sadrži manje od 0,30% ugljika, najčešća je vrsta koja se koristi u općim primjenama cjevovoda. Nudi izvrsnu duktilnost, zavarivost i žilavost, što ga čini idealnim za sustave niskog tlaka i cjevovode velikog promjera.

Čelik srednjeg ugljika

Srednji ugljični čelik sadrži između 0,30% i 0,60% ugljika i pruža veću čvrstoću i tvrdoću. Ova se vrsta često koristi u aplikacijama visokog pritiska ili tamo gdje je potrebna umjerena otpornost na habanje.

Čelik s visokim ugljikom

Visoki ugljični čelik, sa udjelom ugljika većim od 0,60%, nudi vrhunsku čvrstoću i tvrdoću, ali smanjenu duktilnost. Iako se rjeđe koristi u naftnoj industriji zbog ograničene zavarivosti, može se koristiti u specifičnim aplikacijama ili komponentama otpornim na habanje.

Legirani ugljični čelik

Ugljični čelici legirani elementima poput kroma, molibdena ili nikla koriste se u okruženjima u kojima je potrebna dodatna otpornost na koroziju, oksidaciju ili visoke temperature. Posebno su prikladni za rafinerijske jedinice kao što su katalitički krekeri, hidro-treateri ili reformatori.

Kriteriji za odabir ključa

Ocjene tlaka i temperature

Tlačni i temperaturni uvjeti cjevovodnog sustava igraju temeljnu ulogu u odabiru stupnjeva ugljičnog čelika i debljine stijenke. Standardi kao što su ASME B31.3 ili API 5L daju smjernice za odabir materijala na temelju parametara dizajna. Inženjeri moraju uzeti u obzir maksimalni dopušteni radni tlak (MAWP) i radnu temperaturu kako bi izbjegli kvar materijala.

Otpor korozije

Ugljični čelik sklon je koroziji, posebno u prisutnosti vode, kiselih plinova (npr. H₂S ili CO₂) i klorida. Odabir mora uzeti u obzir kemijski sastav transportirane tekućine. Za visoko korozivno okruženje, prevlake, obloge ili legure otporne na koroziju mogu biti potrebne ili čelik može biti legiran elementima koji povećavaju otpornost na koroziju.

Zavarivost i izrada

Jednostavnost zavarivanja i izrade je neophodna, posebno za cjevovode koji zahtijevaju sklop na licu mjesta. Čelici s niskim udjelom ugljika uglavnom nude vrhunsku zavarivost i na taj način su favorizirani za izradu polja. Postupak zavarivanja treba pažljivo uskladiti s kemijskim sastavom i debljinom cjevovoda kako bi se izbjegli nedostaci i osigurali strukturni integritet.

Mehanička čvrstoća

Cijelovi moraju izdržati unutarnji tlak, mehanički stres i vanjske sile poput kretanja tla ili toplinske ekspanzije. Vlačna čvrstoća, čvrstoća prinosa i svojstva izduženja odabranog ugljičnog čelika trebaju odgovarati predviđenim mehaničkim zahtjevima. Često niske (HSLA) visoke snage (HSLA) često se koriste za zahtjevnu mehaničku primjenu.

Trošak i dostupnost

Trošak je ključni faktor u odabiru cjevovoda, posebno za velike infrastrukturne projekte. Carbon Steel nudi dobru ravnotežu performansi i pristupačnosti. Međutim, ukupni trošak mora uzeti u obzir ne samo materijalne troškove, već i troškove koji se odnose na održavanje, inspekciju, zaštitu od korozije i potencijalni zastoj zbog neuspjeha.

Regulatorni i industrijski standardi

Usklađenost s međunarodnim i lokalnim standardima obvezna je u naftnoj industriji. Uobičajeni standardi za cjevovode od ugljičnog čelika uključuju API 5L (specifikacija za linijsku cijev), ASTM A106 (bešavna cijev od ugljičnog čelika za uslugu visoke temperature) i ASME B36.10 (zavarena i bešavna cijev od kovanog čelika). Odabir bi se trebao uskladiti s specifikacijama projekta i zakonskim zahtjevima.

Zaštitne mjere i poboljšanja

Premazi i obloge

Da bi se produžili radni vijek cjevovoda od ugljičnog čelika, primjenjuju se razni zaštitni premazi poput fuzijskog epoksida (FBE), polietilena (PE) i poliuretana (PU). Unutarnje obloge mogu uključivati cementnu malter, epoksi ili plastiku ojačanu staklom (GRP) kako bi se spriječila korozija i erozija.

Katodna zaštita

Za zakopane ili potopljene cjevovode, katodni sustavi zaštite široko se koriste za ublažavanje korozije. To uključuje primjenu male električne struje za suzbijanje elektrokemijskih reakcija koje uzrokuju hrđanje.

Toplinska izolacija

U cjevovodima koji transportiraju tekućine s visokim temperaturama ili rade u hladnim okruženjima primjenjuju se izolacijski materijali za održavanje kontrole temperature i spriječiti toplinske gubitke ili zamrzavanje. To također štiti površinu cijevi i povećava učinkovitost.

Uobičajeni izazovi i ublažavanje

Korozija i erozija

Korozija ostaje vodeći uzrok neuspjeha cjevovoda u naftnom sektoru. Redovne inspekcije, upotreba inhibitora korozije i usvajanje zaštitnih premaza ključni su za smanjenje ovog rizika. Erozija uzrokovana protokom visoke brzine ili abrazivnih čestica također se može ublažiti odabirom odgovarajućih materijala i kontrolom dinamike tekućine.

Mehaničko oštećenje

Mehanička oštećenja tijekom instalacije, rada ili vanjskih čimbenika (npr. Iskopavanje) mogu ugroziti cjelovitost cjevovoda. Upotreba zaštitnih kućišta, planiranje ruta i praćenje u stvarnom vremenu može smanjiti takve rizike.

Pukotina korozije stresa (SCC)

SCC je oblik lokalizirane korozije koja se javlja pod zateznim stresom u korozivnim okruženjima. Odabir legura, tretmani za ublažavanje stresa i kontrola okoliša pomažu u sprječavanju SCC -a u kritičnim primjenama.

Budući trendovi u odabiru materijala

Napredni čelici visoke čvrstoće (AHSS)

Industrija vidi pomak prema korištenju AHSS materijala koji kombiniraju superiornu mehaničku čvrstoću s poboljšanom otpornošću na koroziju. Ovi materijali omogućuju tanje zidove i smanjenu težinu bez ugrožavanja sigurnosti ili izdržljivosti.

Pametni cjevovodi

Integracija senzora i sustava praćenja u stvarnom vremenu u cjevovodima od ugljičnog čelika omogućava operatorima da otkriju curenje, praćenje temperature i tlaka i predviđaju potrebe za održavanjem. Ove tehnologije poboljšavaju sigurnost i smanjuju stanke.

Razmatranja održivosti

Kako se industrija kreće prema dekarbonizaciji i odgovornosti za okoliš, sve je veći interes za proizvodnju čelika za recikliranje i niskog ugljika. Proizvođači razvijaju procese zelenih čelika i nacrte cjevovoda koji ispunjavaju okolišne ciljeve.

Serija cjevovoda od ugljičnog čelika ostaje neophodna u naftnoj i petrokemijskoj industriji, nudeći pouzdano i isplativo rješenje za transport širokog raspona tekućine u različitim uvjetima. Ispravan odabir na temelju tlaka, temperature, korozije i mehaničkih potreba ključan je za osiguravanje dugovječnosti sustava i operativne učinkovitosti. S napretkom u znanosti o materijalima i tehnologijama praćenja, budućnost cjevovoda od ugljičnog čelika postaje još otpornija, inteligentnija i održiva.